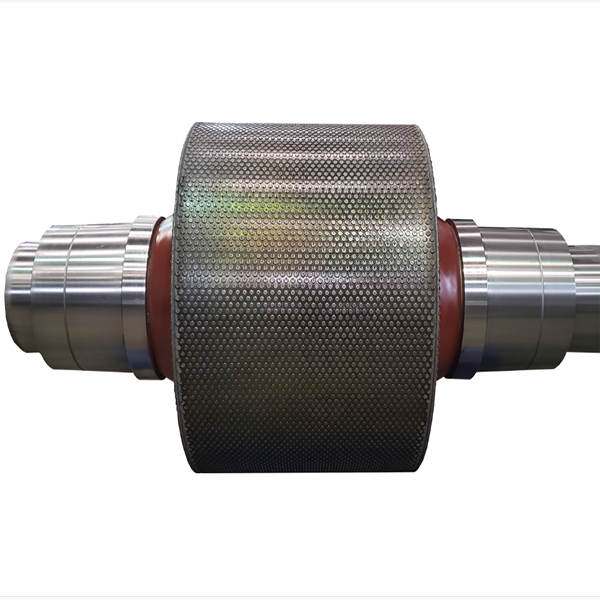

فوائد اور خصوصیات: 1. پیسنے کے نظام کے عمل کے بہاؤ میں ہائی پریشر رولر مل کا استعمال پورے نظام کی پیداواری کارکردگی کو 20% سے 30% تک بہتر بنا سکتا ہے۔ ایک ہی وقت میں، پیسنے کے نظام کی کل بجلی کی کھپت کو روایتی پیسنے کے طریقہ کار کے مقابلے میں 25 سے 50 فیصد تک کم کیا جا سکتا ہے۔ 2. یہ پراڈکٹ سیل بند رولر کور سے لیس ہے، جو نقصان دہ دھول کے پھیلاؤ کو سختی سے کنٹرول کر سکتا ہے اور پیداوار کا بہترین ماحول بنا سکتا ہے۔ 3. کمپیکٹ ڈھانچہ، چھوٹے نقش، اعلی وشوسنییتا، اور آپریٹنگ کی شرح تقریبا 95٪ تک پہنچ سکتی ہے؛ 4. اس پروڈکٹ میں کم توانائی کی کھپت اور کم آلودگی ہے، اور یہ ایک ایسی مصنوعات کی سیریز ہے جو توانائی کے تحفظ، اخراج میں کمی، کم کاربن اور ماحولیاتی تحفظ کا جواب دیتی ہے۔

ان کی کمپنی کا ایچ پی جی آر ہمارے ذریعہ فراہم کیا جاتا ہے۔ فراہمی کے سال بالترتیب 2015 اور 2018 ہیں۔ یہ کمپنی چین میں ایک بہت ہی طاقتور بڑے پیمانے کی کمپنی ہے۔ یہ ایک تانبے کی کان کنی کمپنی سے تعلق رکھتی ہے اور بنیادی طور پر کاپر آکسائیڈ تیار کرتی ہے۔ ہم نے کل 8 ایچ پی جی آر مکمل مشینیں (بشمول سٹڈز، ٹائر اور مین شافٹ) دو سالوں میں دو بار فراہم کی ہیں۔ ان کا مکمل سامان بنیادی طور پر تانبے کے آکسائیڈ کو کچلنے کے لیے استعمال ہوتا ہے۔

وائبریٹنگ اسکرینز وائر میش، اسکریننگ کے آلات کا ایک اہم جزو، 85-95 فیصد کارکردگی کے ساتھ، کمپن کے ذریعے ذرہ سائز کے لحاظ سے بلک مواد (ایسک، مجموعی، وغیرہ) کی درجہ بندی کرتا ہے۔ یہ اعلی تعدد وائبریشن (800–3000 آر پی ایم) اور رگڑ کا مقابلہ کرتا ہے، جس میں اعلی تناؤ کی طاقت اور لباس مزاحمت کی ضرورت ہوتی ہے۔ وارپ/ویفٹ تاروں (مواد: ہائی کاربن اسٹیل، سٹینلیس سٹیل)، میش اوپننگس (0.1–100 ملی میٹر، مربع/مستطیل/مسدس)، اور کنارے کی مضبوطی پر مشتمل ہے، اس میں ساختی قسمیں ہیں: بنے ہوئے (سادہ/ٹوئل/ڈچ ویوز)، ویلڈیڈ اور ویلڈیڈ کے لیے انٹرپرائز (پنچ شدہ اسٹیل پلیٹیں) مینوفیکچرنگ کے عمل قسم کے لحاظ سے مختلف ہوتے ہیں: بنے ہوئے میش میں تار ڈرائنگ، سیدھا کرنا، بنائی اور کنارے کا علاج شامل ہوتا ہے۔ ویلڈڈ میش تار کی تیاری، گرڈ الائنمنٹ، مزاحمتی ویلڈنگ، اور سطح کے علاج کا استعمال کرتا ہے۔ سوراخ شدہ میش کو پلیٹ کاٹنے، چھدرن اور ڈیبرنگ کی ضرورت ہوتی ہے۔ فنشنگ میں جستی بنانا، پالش کرنا یا کوٹنگ شامل ہے۔ کوالٹی کنٹرول مواد کی جانچ (تناؤ کی طاقت، ساخت)، جہتی جانچ (اوپننگ سائز، چپٹا پن)، ساختی ٹیسٹ (ویلڈ کی طاقت، رگڑنے کے خلاف مزاحمت)، اور کارکردگی کی توثیق (اسکریننگ کی کارکردگی، کمپن تھکاوٹ) کا احاطہ کرتا ہے۔ تنصیب میں فریم کی تیاری، میش پوزیشننگ، فکسنگ (بولٹ/ویج بارز)، ٹینشن ایڈجسٹمنٹ (10–20 kN/m)، اور مستحکم آپریشن کو یقینی بنانے کے لیے سیل کرنا/ٹیسٹ کرنا شامل ہے۔ یہ میش کان کنی، تعمیرات اور دھات کاری میں موثر مواد کی درجہ بندی کے لیے ضروری ہے۔

وائبریٹنگ اسکرین وائبریٹر کے جوش سے پیدا ہونے والی ریپروکیٹنگ وائبریشن کا استعمال کرکے کام کرتی ہے۔ وائبریٹر کا اوپری گھومنے والا وزن اسکرین کی سطح کو ہوائی جہاز کی گیئریشن وائبریشن پیدا کرنے کا سبب بنتا ہے، جبکہ کم گھومنے والا وزن اسکرین کی سطح کو مخروطی گائریشن کمپن پیدا کرنے کا سبب بنتا ہے۔ مشترکہ اثر اسکرین کی سطح کو ایک پیچیدہ جائریشن کمپن پیدا کرنے کا سبب بنتا ہے۔ اس کی کمپن کی رفتار ایک پیچیدہ خلائی وکر ہے۔ وکر کو افقی ہوائی جہاز پر ایک دائرے اور عمودی ہوائی جہاز پر ایک بیضوی کے طور پر پیش کیا جاتا ہے۔ اوپری اور نچلے گھومنے والے وزن کی دلچسپ قوت کو ایڈجسٹ کرکے طول و عرض کو تبدیل کیا جاسکتا ہے۔ اور اوپری اور نچلے وزن کے مقامی مرحلے کے زاویہ کو ایڈجسٹ کرنے سے اسکرین کی سطح کی حرکت کی رفتار کو تبدیل کیا جاسکتا ہے اور اسکرین کی سطح پر مواد کی حرکت کی رفتار کو تبدیل کیا جاسکتا ہے۔

اس مقالے میں بال ملز کے لیے مینوفیکچرنگ کے عمل اور کوالٹی کنٹرول کے اقدامات، کان کنی میں اہم آلات، تعمیراتی مواد، اور دھات کاری کی تفصیلات دی گئی ہیں۔ مینوفیکچرنگ کے عمل میں مواد کے انتخاب، درستگی کی مشینی، ویلڈنگ، ہیٹ ٹریٹمنٹ، اور اسمبلی کے ذریعے بنیادی اجزاء (سلنڈر، اینڈ کیپس، ہولو شافٹ، ٹرانسمیشن سسٹم، اور لائنرز) کو تیار کرنا شامل ہے۔ کلیدی مراحل میں سلنڈر رولنگ اور ویلڈنگ، اینڈ کیپ کاسٹنگ/مشیننگ، ہولو شافٹ فورجنگ اور ٹیمپرنگ، گیئر ہوبنگ اور بجھانا، اور لائنر کاسٹنگ شامل ہیں۔ فائنل اسمبلی ان اجزاء کو سخت سیدھ اور کلیئرنس کنٹرول کے ساتھ مربوط کرتی ہے، جس کے بعد نو لوڈ اور لوڈ ٹیسٹ ہوتے ہیں۔ کوالٹی کنٹرول تین مراحل پر محیط ہے: مواد کا معائنہ (سرٹیفیکیشن کی تصدیق، کیمیائی اور مکینیکل ٹیسٹنگ)، عمل کا معائنہ (جہتی جانچ، غیر تباہ کن ویلڈنگ ٹیسٹنگ، گرمی کے علاج کی توثیق)، اور تیار شدہ مصنوعات کا معائنہ (اسمبلی کی درستگی، کارکردگی کی جانچ، اور ظاہری شکل کی جانچ)۔ یہ اقدامات یقینی بناتے ہیں کہ بال ملز کارکردگی، استحکام اور حفاظتی معیارات پر پورا اترتی ہیں، جس کی عام سروس لائف 10 سال سے زیادہ ہوتی ہے اور لائنر تبدیل کرنے کے چکر 6-12 ماہ ہوتے ہیں۔

یہ مقالہ بال مل لائنرز کا تفصیلی جائزہ فراہم کرتا ہے، سلنڈر کی اندرونی دیوار اور اختتامی کور پر نصب اہم لباس مزاحم اجزاء۔ یہ لائنرز سلنڈر اور اینڈ کور کو پیسنے والے میڈیا کے اثرات اور مادی کھرچنے سے بچاتے ہیں، مخصوص سطح کے ڈیزائن کے ذریعے پیسنے کی کارکردگی کو بڑھاتے ہیں، اور مواد کے چپکنے کو کم کرتے ہیں۔ انہیں اعلی لباس مزاحمت، مناسب سختی، اور اچھی فٹنگ کی کارکردگی کی ضرورت ہوتی ہے، جس میں عام مواد بشمول ZGMn13 ہائی مینگنیج اسٹیل (پانی کو سخت کرنے کے بعد بہترین سختی)، ہائی کرومیم کاسٹ آئرن (اعلی لباس مزاحمت)، اور بائی میٹالک مرکبات (مضبوطی اور پہننے کی مزاحمت)۔