مخروط کولہو ساکٹ لائنر، ساکٹ کی بیئرنگ کیویٹی میں بدلنے والا لباس مزاحم جزو، گھومنے والے مین شافٹ اور اسٹیشنری ساکٹ کے درمیان ایک انٹرفیس کے طور پر کام کرتا ہے۔ یہ پہننے سے بچاتا ہے، رگڑ (≤0.15 چکنا کرنے کے ساتھ) کو کم کرتا ہے، بوجھ کو تقسیم کرتا ہے، اور معمولی غلط ترتیب کی تلافی کرتا ہے، جس کے لیے اچھی لباس مزاحمت اور چکنا کرنے والے کی مطابقت کی ضرورت ہوتی ہے۔ ساختی طور پر، یہ ایک بیلناکار/فلانگ والی آستین ہے جس میں لائنر باڈی (کانسی، باببٹ، یا بائی میٹالک مواد)، اندرونی بیئرنگ سطح (تیل کی نالیوں کے ساتھ Ra0.8–1.6 μm)، بیرونی سطح (مداخلت فٹ)، اختیاری فلینج، چکنا کرنے کی خصوصیات، اور دیوار کی موٹائی 5 ملی میٹر ہے۔ مینوفیکچرنگ میں کانسی کے لائنرز کے لیے کاسٹنگ (سینٹری فیوگل/ریت)، نیز ہیٹ ٹریٹمنٹ اور مشیننگ، یا اسٹیل شیل کی تیاری، بیئرنگ لیئر ایپلی کیشن (سنٹرنگ/رول بانڈنگ) اور بائی میٹالک کے لیے مشینی شامل ہے۔ کوالٹی کنٹرول میں مواد کی جانچ (مرکب، سختی)، جہتی جانچ (سی ایم ایم، گول پن کی جانچ)، مائیکرو اسٹرکچرل تجزیہ، کارکردگی کے ٹیسٹ (رگڑ، لباس) اور فٹ چیک شامل ہیں، اس بات کو یقینی بناتے ہوئے کہ یہ موثر کولہو کے آپریشن کے لیے اجزاء کی حفاظت کرتا ہے۔

مخروط کولہو ساکٹ، حرکت پذیر شنک کے نچلے حصے میں ایک اہم جزو، مرکزی شافٹ کے لیے ایک محور کے طور پر کام کرتا ہے، بوجھ کو فریم میں منتقل کرتا ہے، چکنا کرنے کی سہولت فراہم کرتا ہے، اور سیدھ کو برقرار رکھتا ہے۔ یہ زیادہ بوجھ کے تحت کام کرتا ہے، جس میں طاقت، لباس مزاحمت، اور درستگی کی ضرورت ہوتی ہے۔ ساختی طور پر، اس میں ایک اعلیٰ طاقت والی الائے اسٹیل (42CrMo) باڈی، ایک پریزین بیئرنگ کیویٹی، سنکی بشنگ انٹرفیس، چکنا کرنے والے چینلز، ایک بڑھتے ہوئے فلینج، اور لوکیٹنگ پن شامل ہیں، اختیاری لباس سے بچنے والے داخلوں کے ساتھ۔ مینوفیکچرنگ میں ریت کاسٹنگ (پیٹرن بنانا، مولڈنگ، پگھلنا/ڈالنا)، ہیٹ ٹریٹمنٹ (بجھانا/ٹیمپیرنگ، لوکل ہارڈننگ)، اور مشیننگ (پریزین بورنگ، فلینج پروسیسنگ، چینل ڈرلنگ) شامل ہیں۔ کوالٹی کنٹرول میں میٹریل ٹیسٹنگ (کمپوزیشن، میکانکس)، ڈائمینشنل چیکس (سی ایم ایم، راؤنڈنس ٹیسٹنگ)، این ڈی ٹی (یو ٹی، ایم پی ٹی)، مکینیکل ٹیسٹ (سختی، کمپریشن) اور فنکشنل ٹرائلز شامل ہیں۔ یہ یقینی بناتے ہیں کہ یہ کان کنی اور مجموعی پروسیسنگ میں مستحکم کولہو آپریشن کی حمایت کرتا ہے۔

مخروط کولہو مین شافٹ، ایک اہم گھومنے والا جزو جو سنکی بشنگ کو حرکت پذیر شنک سے جوڑتا ہے، کلیدی کام انجام دیتا ہے جیسے کہ پاور ٹرانسمیشن (موونگ کون کی سنکی گردش کو چلانا)، لوڈ بیئرنگ (ہزاروں کلونیوسینٹنما موشن گائیڈنس تک محوری اور ریڈیل بوجھ کے باوجود)، مداری راستہ)، اور ساختی سیدھ (حرکت اور فکسڈ شنک کے درمیان ارتکاز کو یقینی بنانا)۔ اسے 500–1500 آر پی ایم پر آپریشن کے لیے غیر معمولی تناؤ کی طاقت، تھکاوٹ کی مزاحمت، اور جہتی درستگی کی ضرورت ہوتی ہے۔ ساختی طور پر، یہ ایک قدم دار، بیلناکار یا مخروطی جعلی جزو ہے جس میں شافٹ باڈی (اعلی طاقت کا مرکب سٹیل 42CrMo یا 35CrNiMo 100-500 ملی میٹر قطر اور 500-2000 ملی میٹر کی لمبائی کے ساتھ)، اوپری شنک ماؤنٹ، جوڑ فاصلہ اور ایک دوسرے کے درمیان ہونا چاہیے۔ کلیدی راستے، اور چکنا کرنے والے چینلز مینوفیکچرنگ کے عمل میں فورجنگ (بلٹ کو 1100–1200 °C تک گرم کرنا، اوپن ڈائی فورجنگ، پریزیشن فورجنگ) اور ہیٹ ٹریٹمنٹ (بجھانا اور ٹیمپرنگ، مقامی سطح کو سخت کرنا) شامل ہے۔ اس کی مشینی اور مینوفیکچرنگ کے عمل میں کھردری مشینی، اہم خصوصیات کی درستگی، چکنا کرنے والے چینل کی ڈرلنگ، بیلنسنگ، اور سطح کا علاج شامل ہے۔ کوالٹی کنٹرول کے عمل میں مواد اور فورجنگ ٹیسٹنگ (کیمیائی ساخت کا تجزیہ، الٹراسونک ٹیسٹنگ)، جہتی درستگی کی جانچ (سی ایم ایم اور لیزر الائنمنٹ ٹول کا استعمال کرتے ہوئے)، مکینیکل پراپرٹی ٹیسٹنگ (سختی اور ٹینسائل ٹیسٹنگ)، غیر تباہ کن ٹیسٹنگ (ایم پی ٹی اور ایڈی کرنٹ ٹیسٹنگ)، اور فنکشنل ٹیسٹنگ اور لوڈنگ ٹیسٹنگ شامل ہیں۔ یہ عمل اس بات کو یقینی بناتے ہیں کہ مین شافٹ کان کنی اور مجموعی پروسیسنگ ایپلی کیشنز میں شنک کولہو کی کرشنگ موشن کو چلانے کے لیے مطلوبہ درستگی، طاقت اور قابل اعتمادی کو حاصل کرتا ہے۔

شنک کولہو مین شافٹ نٹ، مین شافٹ کے اوپر یا نیچے ایک اہم فاسٹنر، مین شافٹ بیئرنگ، سنکی بشنگ، اور حرکت پذیر شنک جیسے اجزاء کو محفوظ کرتا ہے۔ اس کے بنیادی کاموں میں محوری فکسیشن (وائبریشن اور بوجھ سے نقل مکانی کو روکنا)، لوڈ ٹرانسفر (سیکڑوں کلونیوٹن تک محوری بوجھ کی تقسیم)، بیئرنگ پری لوڈ ایڈجسٹمنٹ، اور آلودگی کی روک تھام شامل ہیں۔ ساختی طور پر، یہ ایک بیلناکار یا ہیکساگونل پروفائل کے ساتھ ایک بڑا ہیوی ڈیوٹی فاسٹنر ہے، جس میں نٹ باڈی (اعلی طاقت الائے اسٹیل 42CrMo/35CrMo یا کاسٹ اسٹیل ZG35CrMo)، اندرونی دھاگوں (کلاس 6H رواداری، M30–لاکچنزم)، ایم 30-لاک 10-لاک سلاٹس، ٹیپرڈ انٹرفیس، سیٹ سکرو ہولز)، ٹارک ایپلی کیشن کی سطح، سیل گروو، اور کندھے/فلانج۔ بڑے گری دار میوے (بیرونی قطر> 300 ملی میٹر) کے لیے، کاسٹنگ کے عمل میں مواد کا انتخاب (ZG35CrMo)، پیٹرن بنانا (سکڑنا الاؤنسز کے ساتھ)، مولڈنگ (سبز ریت یا رال سے بند شدہ ریت)، پگھلنا اور ڈالنا (کنٹرول درجہ حرارت اور بہاؤ)، کولنگ اور شیک آؤٹ، اور ہیٹ ٹریٹمنٹ (نارملائزیشن) شامل ہیں۔ مشینی عمل میں رف مشیننگ، تھریڈ مشیننگ، لاکنگ فیچر مشیننگ، سختی کے لیے ہیٹ ٹریٹمنٹ (HRC 45-50 پر انڈکشن سخت دھاگے)، فنش مشیننگ، اور سطح کا علاج شامل ہیں۔ کوالٹی کنٹرول مواد کی جانچ (کیمیائی ساخت اور سختی)، جہتی جانچ (سی ایم ایم اور تھریڈ گیجز)، ساختی سالمیت کی جانچ (ایم پی ٹی اور UT)، فنکشنل ٹیسٹنگ (ٹارک اور وائبریشن ٹیسٹ)، اور سیل پرفارمنس ٹیسٹنگ کا احاطہ کرتا ہے۔ یہ اس بات کو یقینی بناتے ہیں کہ مین شافٹ نٹ قابل اعتماد فکسیشن فراہم کرتا ہے، جو بھاری بوجھ اور زیادہ کمپن کے تحت مستحکم شنک کولہو آپریشن کو قابل بناتا ہے۔

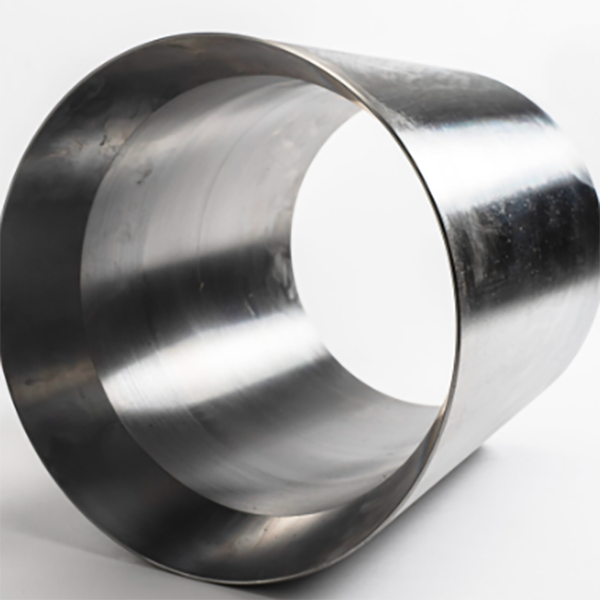

اس کاغذ میں کونی کرشرز کی مین شافٹ آستین کی تفصیلات دی گئی ہیں، ایک اہم جزو جو مین شافٹ اور سنکی اسمبلی کے درمیان واقع ہے۔ یہ بنیادی طور پر ریڈیل سپورٹ، رگڑ میں کمی، بوجھ کی تقسیم، اور چکنا برقرار رکھنے میں کام کرتا ہے۔ جزو آستین کے جسم، اندرونی بور، بیرونی سطح، چکنا چینلز، فلینج (کچھ ڈیزائنوں میں)، اور پہننے کے اشارے کے نالیوں پر مشتمل ہوتا ہے، ہر ایک مخصوص ساختی خصوصیات کے ساتھ۔ کانسی کے آستین کے جسم کے لئے معدنیات سے متعلق عمل کو تفصیل سے بیان کیا گیا ہے، بشمول مادی آئن (فاسفور کانسی)، پیٹرن بنانا، مولڈنگ، پگھلنا، ڈالنا، گرمی کا علاج، اور معائنہ۔ مشینی اور مینوفیکچرنگ کے عمل کو بھی بیان کیا گیا ہے، جس میں رف/ختم مشینی، سطح کا علاج، اور اسمبلی کی تیاری شامل ہے۔ مزید برآں، کوالٹی کنٹرول کے اقدامات کی وضاحت کی گئی ہے، جیسے مواد کی توثیق، جہتی درستگی کی جانچ، سطح کے معیار کا معائنہ، فنکشنل ٹیسٹنگ، اور لباس مزاحمت کی جانچ۔ یہ عمل اس بات کو یقینی بناتے ہیں کہ مین شافٹ آستین قابل بھروسہ مدد فراہم کرتی ہے اور رگڑ کو کم کرتی ہے، جس سے شنک کولہو کی کارکردگی اور بھاری بوجھ کے تحت سروس کی زندگی میں اضافہ ہوتا ہے۔