مخروط کولہو ساکٹ، حرکت پذیر شنک کے نچلے حصے میں ایک اہم جزو، مرکزی شافٹ کے لیے ایک محور کے طور پر کام کرتا ہے، بوجھ کو فریم میں منتقل کرتا ہے، چکنا کرنے کی سہولت فراہم کرتا ہے، اور سیدھ کو برقرار رکھتا ہے۔ یہ زیادہ بوجھ کے تحت کام کرتا ہے، جس میں طاقت، لباس مزاحمت، اور درستگی کی ضرورت ہوتی ہے۔ ساختی طور پر، اس میں ایک اعلیٰ طاقت والی الائے اسٹیل (42CrMo) باڈی، ایک پریزین بیئرنگ کیویٹی، سنکی بشنگ انٹرفیس، چکنا کرنے والے چینلز، ایک بڑھتے ہوئے فلینج، اور لوکیٹنگ پن شامل ہیں، اختیاری لباس سے بچنے والے داخلوں کے ساتھ۔ مینوفیکچرنگ میں ریت کاسٹنگ (پیٹرن بنانا، مولڈنگ، پگھلنا/ڈالنا)، ہیٹ ٹریٹمنٹ (بجھانا/ٹیمپیرنگ، لوکل ہارڈننگ)، اور مشیننگ (پریزین بورنگ، فلینج پروسیسنگ، چینل ڈرلنگ) شامل ہیں۔ کوالٹی کنٹرول میں میٹریل ٹیسٹنگ (کمپوزیشن، میکانکس)، ڈائمینشنل چیکس (سی ایم ایم، راؤنڈنس ٹیسٹنگ)، این ڈی ٹی (یو ٹی، ایم پی ٹی)، مکینیکل ٹیسٹ (سختی، کمپریشن) اور فنکشنل ٹرائلز شامل ہیں۔ یہ یقینی بناتے ہیں کہ یہ کان کنی اور مجموعی پروسیسنگ میں مستحکم کولہو آپریشن کی حمایت کرتا ہے۔

شنک کولہو سنکی بشنگ، مرکزی شافٹ کے گرد گھومنے والا ایک بنیادی جزو، کرشنگ موشن کو چلانے کے لیے بہت ضروری ہے۔ اس کے اہم کام سنکی حرکت پیدا کرنا (گھمنے والی حرکت کو مرکزی شافٹ اور حرکت پذیر شنک کی مداری حرکت میں تبدیل کرنا)، ٹارک منتقل کرنا، بوجھ برداشت کرنا (ہزاروں کلو نیوٹن تک)، اور چکنا کرنے والے چینل کے طور پر کام کرنا۔ ساختی طور پر، یہ ایک بیلناکار یا مخروطی آستین ہے جس میں ایک آفسیٹ اندرونی بور ہوتا ہے، جس میں اجزاء شامل ہوتے ہیں جیسے بشنگ باڈی (اعلی طاقت کا الائے اسٹیل یا کاسٹ اسٹیل جیسے 42CrMo یا ZG42CrMo)، سنکی بور (5–20 ملی میٹر کے ساتھ)، gmotethulinus 5-20 mm پروفائل) پھسلن کے راستے، فلینج/کندھے، اور پہننے سے بچنے والا لائنر (کانسی یا باببٹ میٹل)۔ بڑی جھاڑیوں (بیرونی قطر>500 ملی میٹر) کے لیے، کاسٹنگ کے عمل میں مواد کا انتخاب (ZG42CrMo)، پیٹرن سازی (سکڑنے والے الاؤنسز کے ساتھ)، مولڈنگ (رال سے منسلک ریت کا سانچہ)، پگھلنا اور ڈالنا (کنٹرول درجہ حرارت اور بہاؤ کی شرح)، کولنگ اور شیک آؤٹ، اور ہیٹ ٹریٹمنٹ (نارملائزیشن اور ٹمپریچر) شامل ہیں۔ مشینی عمل میں رف مشیننگ، گیئر مشیننگ، سختی کے لیے گرمی کا علاج (HRC 50-55 پر انڈکشن سے سخت گیئر کے دانت)، فنش مشیننگ (AGMA 6–7 درستگی میں پیسنا)، لباس مزاحم لائنر کی تنصیب، اور توازن شامل ہیں۔ کوالٹی کنٹرول میں مواد کی جانچ (کیمیائی ساخت اور مکینیکل خصوصیات)، جہتی جانچ (سی ایم ایم اور لیزر ٹریکر برائے سنکی اور مرتکز)، سختی اور مائیکرو اسٹرکچر ٹیسٹنگ، غیر تباہ کن جانچ (UT اور ایم پی ٹی)، اور کارکردگی کی جانچ (گھومنے اور لوڈ ٹیسٹ) شامل ہیں۔ یہ اس بات کو یقینی بناتے ہیں کہ سنکی جھاڑیاں ہیوی ڈیوٹی ایپلی کیشنز میں موثر کون کرشر آپریشن کے لیے درستگی اور پائیداری کی ضروریات کو پورا کرتی ہیں۔

یہ کاغذ مخروط کولہو گیئر کا ایک تفصیلی اکاؤنٹ فراہم کرتا ہے، ایک بنیادی ٹرانسمیشن جزو جو موٹر پاور کو سنکی شافٹ میں منتقل کرتا ہے، حرکت پذیر شنک کے دولن کو چلاتا ہے۔ یہ پاور ٹرانسمیشن، اسپیڈ ریگولیشن، اور ٹارک ایمپلیفیکیشن میں کلیدی کردار ادا کرتا ہے، جس کے لیے اعلی طاقت، لباس مزاحمت، اور درستگی کی ضرورت ہوتی ہے۔ گیئر کی ساخت اور ساخت کا خاکہ پیش کیا گیا ہے، بشمول گیئر باڈی (ایلائے سٹیل، ٹھوس یا کھوکھلا)، دانت (مخصوص پیرامیٹرز کے ساتھ شامل پروفائل)، بور/شافٹ کنکشن، حب/فلنج، چکنا کرنے والے نالیوں، اور بڑے گیئرز کے لیے جالے/پسلیاں۔ بڑے بیل گیئرز کے لیے، کاسٹنگ کا عمل تفصیلی ہے: مواد کا انتخاب (ZG42CrMo)، پیٹرن بنانا، مولڈنگ، پگھلنا، ڈالنا، کولنگ، اور گرمی کا علاج۔ مشینی عمل میں کھردری مشینی، دانتوں کو کاٹنا (ہوبنگ یا شکل دینا)، سخت گرمی کا علاج (کاربرائزنگ، بجھانا، ٹیمپرنگ)، فنش مشیننگ (پیسنا) اور ڈیبرنگ شامل ہیں۔ کوالٹی کنٹرول کے اقدامات میں مواد کی جانچ (کیمیائی تجزیہ، تناؤ اور اثرات کے ٹیسٹ)، جہتی جانچ (سی ایم ایم، گیئر ماپنے کا مرکز)، سختی اور مائکرو اسٹرکچر ٹیسٹنگ، متحرک کارکردگی کی جانچ (میش اور لوڈ ٹیسٹ)، اور غیر تباہ کن جانچ (ایم پی ٹی، UT) شامل ہیں۔ یہ اس بات کو یقینی بناتے ہیں کہ گیئر درستگی، طاقت اور پائیداری کے تقاضوں کو پورا کرتا ہے، جو بھاری ڈیوٹی کرشنگ منظرناموں میں قابل اعتماد آپریشن کی ضمانت دیتا ہے۔

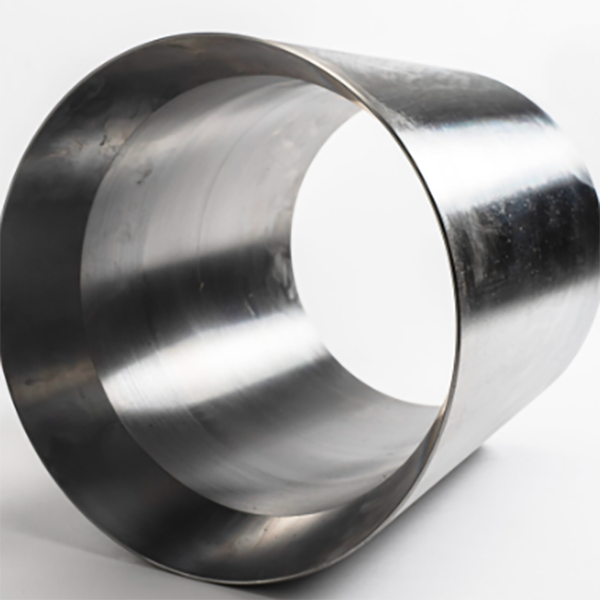

اس کاغذ میں کونی کرشرز کی مین شافٹ آستین کی تفصیلات دی گئی ہیں، ایک اہم جزو جو مین شافٹ اور سنکی اسمبلی کے درمیان واقع ہے۔ یہ بنیادی طور پر ریڈیل سپورٹ، رگڑ میں کمی، بوجھ کی تقسیم، اور چکنا برقرار رکھنے میں کام کرتا ہے۔ جزو آستین کے جسم، اندرونی بور، بیرونی سطح، چکنا چینلز، فلینج (کچھ ڈیزائنوں میں)، اور پہننے کے اشارے کے نالیوں پر مشتمل ہوتا ہے، ہر ایک مخصوص ساختی خصوصیات کے ساتھ۔ کانسی کے آستین کے جسم کے لئے معدنیات سے متعلق عمل کو تفصیل سے بیان کیا گیا ہے، بشمول مادی آئن (فاسفور کانسی)، پیٹرن بنانا، مولڈنگ، پگھلنا، ڈالنا، گرمی کا علاج، اور معائنہ۔ مشینی اور مینوفیکچرنگ کے عمل کو بھی بیان کیا گیا ہے، جس میں رف/ختم مشینی، سطح کا علاج، اور اسمبلی کی تیاری شامل ہے۔ مزید برآں، کوالٹی کنٹرول کے اقدامات کی وضاحت کی گئی ہے، جیسے مواد کی توثیق، جہتی درستگی کی جانچ، سطح کے معیار کا معائنہ، فنکشنل ٹیسٹنگ، اور لباس مزاحمت کی جانچ۔ یہ عمل اس بات کو یقینی بناتے ہیں کہ مین شافٹ آستین قابل بھروسہ مدد فراہم کرتی ہے اور رگڑ کو کم کرتی ہے، جس سے شنک کولہو کی کارکردگی اور بھاری بوجھ کے تحت سروس کی زندگی میں اضافہ ہوتا ہے۔

شنک کولہو ایڈجسٹمنٹ گیئر، گیپ ایڈجسٹمنٹ سسٹم کا ایک اہم حصہ، پروڈکٹ کے سائز کو کنٹرول کرنے کے لیے مینٹل اور کنکیو کے درمیان کرشنگ گیپ کو تبدیل کرتا ہے۔ اس کے افعال میں گیپ ایڈجسٹمنٹ (عمودی باؤل موومنٹ میں گردش کو تبدیل کرنا)، ٹارک ٹرانسمیشن، ایڈجسٹڈ پوزیشنز کو لاک کرنا، اور لوڈ ڈسٹری بیوشن شامل ہیں، جس میں اعلی طاقت اور درست دانت جیومیٹری کی ضرورت ہوتی ہے۔ ساختی طور پر، یہ ایک انگوٹھی کی شکل کا جزو ہے جس میں گیئر رِنگ باڈی (اعلی طاقت کاسٹ اسٹیل ZG42CrMo)، بیرونی/اندرونی دانت (ماڈیول 8-20)، ماؤنٹنگ فلینج، اختیاری تھریڈڈ انٹرفیس، چکنا چینلز، اور لاکنگ فیچرز ہیں۔ مینوفیکچرنگ میں ریت کاسٹنگ (مواد کا انتخاب، پیٹرن بنانا، مولڈنگ، پگھلنا/ڈالنا، ہیٹ ٹریٹمنٹ)، مشیننگ (رف مشیننگ، ٹوتھ مشیننگ، تھریڈ/فلنج پروسیسنگ، ڈرلنگ چکنا چینلز)، اور سطح کا علاج (دانت کاربرائزنگ، ایپوکسی کوٹنگ) شامل ہیں۔ کوالٹی کنٹرول میں مواد کی جانچ (تشکیل، تناؤ کی طاقت)، جہتی جانچ (سی ایم ایم، گیئر ماپنے کا مرکز)، ساختی جانچ (UT، ایم پی ٹی)، مکینیکل کارکردگی کی جانچ (سختی، لوڈ ٹیسٹ) اور فنکشنل ٹیسٹنگ شامل ہیں۔ یہ مسلسل شنک کولہو کے آپریشن کے لیے قابل اعتماد، عین مطابق فرق ایڈجسٹمنٹ کو یقینی بناتے ہیں۔